為什么說薄膜蒸發器為什么壓力只能到1mbar數量級,而短程蒸發器能達到0.001mbar?

要理解壓力差異,要理解壓力差異,需聚焦 “輕相分子蒸發→冷凝→消除壓力" 的完整過程。只有盡快被冷凝、消除氣相分子壓力,才能實現更高的操作真空(更低的操作壓力)。這一點,直接決定了兩種設備的最低操作壓力。

薄膜蒸發器的工作邏輯很清晰:物料從進料口進入后,被刮膜轉子均勻刮成薄膜,再通過夾套加熱讓物料中的輕相成分蒸發成氣態分子,這些氣態分子最終要通過 “氣相管口",進入外部的冷凝器完成冷凝。

問題就出在 “氣相管口" 上。我們以一臺面積 3㎡的薄膜蒸發器為例:

橙色區域:蒸發器筒體截開鋪平后的蒸發面積(足足 3㎡);

白色圓圈:氣相管口的面積(直徑約 300mm,面積遠小于蒸發面積)。

所有從 3㎡蒸發面產生的氣態分子,都要擠過這一個小小的 “氣相管口" 才能去冷凝。這就像美國 “黑色星期五" 商場開門時的場景:大量顧客(氣態分子)同時涌向一個大門(氣相管口),擁擠必然導致 “壓力升高"。

這種 “擁擠效應" 會產生明顯的壓力降:氣態分子在管口處堆積,無法快速排出,最終導致蒸發器內部的操作壓力只能維持在 1mbar 數量級,難以再降低。

短程蒸發器本質上是 “帶內置冷凝器的刮膜蒸發器",但正是這個 “內置設計",解決了壓力降問題。

它的關鍵改進在于:冷凝器面積遠大于蒸發面積—— 通常冷凝器面積是蒸發面積的 1.5 倍甚至更高(橙色區域為刮膜蒸發面積,藍色區域為冷凝面積)。

當物料被刮膜加熱、蒸發產生氣態分子后,這些分子不用去外部冷凝器,而是在蒸發器內部就能立刻接觸到大面積的內置冷凝器,瞬間被冷凝成液體。沒有了 “擠管口" 的過程,氣態分子產生的壓力能被 “即時消除",壓力降變得非常非常小,這就是短程蒸發器能實現 0.001mbar 超低真空的核心原因。

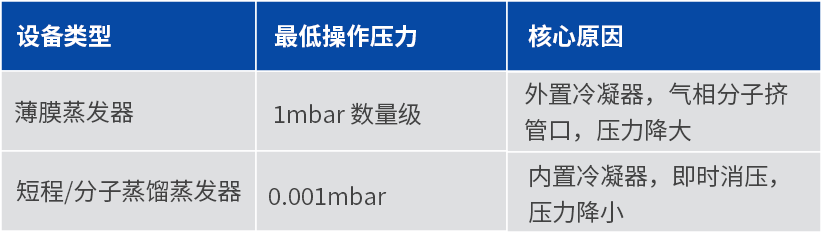

為了更直觀對比,我們整理了兩者最低操作壓力的關鍵信息:

薄膜蒸發器除了最低操作壓力不如短程蒸發器外,其實也有很多的優點:

(1) 置冷凝器面積無限制,適用于脫溶等應用,通常做為短程蒸發器的前處理

(2) 刮膜轉子選擇更加多樣,不僅是刮膜,還可以是固定間隙的剛性轉子

(3) 能夠處理高粘度物料

(4) 甚至可以做干燥器

短程蒸發器主要就是利用其高真空,也存在一些局限性:

(1) 刮膜轉子選擇少,只能選擇刮膜式的轉子,沒有剛性轉子可選

(2) 轉子是自由懸下來,處理物料的粘度受限

最后,我們可以簡單總結兩者的選擇邏輯:

若您需要預處理物料、處理高粘度物料,或需要靈活調整轉子類型(比如做脫溶、干燥),對真空度要求不極致(1mbar 足夠)—— 選薄膜蒸發器;若您需要超高真空環境(比如提純熱敏性、高價值物料) —— 選短程蒸發器。

公司官網

微信客服

版權所有Copyright © 2026 德中瑞達工藝設備(北京)有限公司(A VTA COMPANY ) All Right Reserved 備案號:京ICP備17072872號-2 sitemap.xml 技術支持:化工儀器網 管理登陸